Science/Research 詳細

より環境に優しく、より強度のある3Dプリント技術

December, 2, 2025, Cambridge--MIT CSAILの研究者は、環境に優しい3Dプリントの最も弱いゾーンのみを強化し、より少ないプラスチックで強力な結果を達成するシステムであるSustainaPrintを開発した。

3Dプリンティングは、紫外線レーザを使用して液体樹脂を固体物体に固化させる技術、光造形術の先駆者である。1983年にchuck Hullによって発明されて以来、長い道のりを歩んできた。数十年にわたり、3Dプリンタは実験的な好奇心から、カスタム補綴物から複雑な食品デザイン、建築モデル、さらには機能する人間の臓器に至るまで、あらゆるものを製造できるツールへと進化してきた。

しかし、技術が成熟するにつれて、その環境フットプリントを脇に置くことはますます困難になっている。消費者向けおよび産業用3Dプリンティングの大部分は、依然として石油ベースのプラスチックフィラメントに依存している。また、生分解性またはリサイクル素材から作られた「より環境に優しい」代替品は存在するが、多くの場合、それほど強力ではないという重大なトレードオフが伴う。これらの環境に優しいフィラメントは応力がかかると脆くなる傾向があり、強度が最も重要な構造用途や耐荷重部品には適していない。

持続可能性と機械的性能の間のこのトレードオフにより、MITのコンピュータサイエンスおよび人工知能研究所(CSAIL)とHasso Plattner Instituteの研究者は、ほとんどが環境に優しいが、重要な部分で強度の高いオブジェクトを構築することは可能かと問題提起する。

答えは、ユーザが強いフィラメントと弱いフィラメントを戦略的に組み合わせて両方の長所を生かすのに役立つように設計された新しいソフトウェアおよびハードウェアツールキットであるSustainaPrintである。高性能プラスチックで対象物全体をプリントするのではなく、有限要素解析シミュレーションでモデルを解析し、対象物が応力を受けやすい場所を予測し、その部分だけを強度の高い材料で補強する。部品の残りの部分は、より環境に優しく、より弱いフィラメントを使用してプリントできるため、構造の完全性を維持しながらプラスチックの使用量を削減できる。

「われわれの願いは、SustainaPrintがいつか、現地の材料在庫の品質や組成が異なる可能性がある工業および分散型製造環境で使用できるようにすることだ」と、このプロジェクトを発表する論文の筆頭著者であるMIT Ph.D学生でCSAILの研究者であるMaxine Perroni-Scharfは話している。「このような状況では、テストツールキットは利用可能なフィラメントの信頼性を確保するのに役立ち、ソフトウェアの強化戦略は機能を犠牲にすることなく全体的な材料消費量を削減できる。」

実験では、チームは環境に優しいフィラメントとしてPolymakerのPolyTerra PLAを使用し、補強にはUltimakerの標準またはTough PLAを使用した。チームは、少量の強力なプラスチックでも大いに役立つことを示すために、20%の強化しきい値を使用した。この比率を使用して、SustainaPrintは、完全に高性能プラスチックでプリントされたオブジェクトの強度の最大70%を回復することができた。

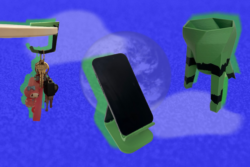

チームは、リングや梁などの単純な機械的形状から、ヘッドフォンスタンド、壁掛けフック、植木鉢などのより機能的な家庭用品まで、数十のオブジェクトをプリントした。各オブジェクトは、環境に優しいフィラメントのみを使用し、強力なPLAのみを使用し、ハイブリッドSustainaPrint構成で3つの方法でプリントされた。次に、プリントされた部品を引っ張ったり、曲げたり、その他の方法で壊したりして機械的にテストし、各構成がどれだけの力に耐えられるかを測定した。

多くの場合、ハイブリッドプリントはフルストレングスバージョンとほぼ同じくらい持ちこたえた。たとえば、ドーム状の形状を含むあるテストでは、ハイブリッドバージョンが完全にTough PLAでプリントされたバージョンよりも優れた性能を発揮した。研究チームは、これは強化バージョンが応力をより均等に分散し、過度の剛性によって引き起こされる脆性破損を回避する能力による可能性があると考えている。

「これは、特定の形状や荷重条件において、材料を戦略的に混合すると、実際には単一の均質な材料よりも優れた性能を発揮する可能性があることを示している。これは、現実世界の機械的挙動が複雑さに満ちていることを思い出させてくれる。特に3Dプリンティングでは、層間接着やツールパスの決定が予期しない方法でパフォーマンスに影響を与える可能性がある」(Perroni-Scharf)。

無駄のない、環境に優しいプリンティングマシーン

SustainaPrintは、ユーザが3Dモデルをカスタムインタフェイスにアップロードできるようにすることから始める。固定領域と力が加えられる領域を選択することで、ソフトウェアは「有限要素解析」と呼ばれるアプローチを使用して、応力下でオブジェクトがどのように変形するかをシミュレートする。次に、構造内の圧力分布を示すマップを作成し、圧縮または引張下にある領域を強調表示し、ヒューリスティックを適用してオブジェクトを2つのカテゴリ(補強が必要なものとそうでないもの)に分割する。

アクセスしやすく低コストのテストの必要性を認識したチームは、ユーザーがプリント前に強度を評価するのに役立つDIYテストツールキットも開発した。このキットには、引張強度と曲げ強度の両方を測定するためのモジュールを備えた3Dプリント可能なデバイスがある。ユーザーは、デバイスをプルアップバーやデジタルスケールなどの一般的なアイテムとペアリングして、大まかだが信頼性の高いパフォーマンス指標を取得できる。チームは結果をメーカーのデータと照らし合わせてベンチマークし、複数のリサイクルサイクルを経たフィラメントであっても、測定値が一貫して1標準偏差以内に収まることを発見した。

現在のシステムはデュアル押出プリンタ用に設計されているが、研究チームは、フィラメントを手動で交換してキャリブレーションすることで、シングル押出機のセットアップにも適応できると考えている。現在の形式では、シミュレーションごとに1つの力と1つの固定境界のみを許可することで、モデリングプロセスを簡素化する。これは幅広い一般的なユースケースをカバーしているが、チームは将来的には、より複雑で動的な読み込み条件をサポートするためにソフトウェアを拡張する作業を見込んでいる。研究チームはまた、AIを使用して物体の形状に基づいて物体の使用目的を推測する可能性も見出し、これにより力や境界を手動で入力することなく完全に自動化された応力モデリングが可能になる可能性がある。

3Dを無料で

研究者らは、SustainaPrintをオープンソースでリリースし、ソフトウェアとテストツールキットの両方を一般公開および変更できるようにする予定である。チームが将来実現したいもう一つの取り組みは、教育。「教室では、SustainaPrintは単なるツールではなく、材料科学、構造工学、持続可能なデザインについてすべて1つのプロジェクトで学生に教える方法である」とPerroni-Scharfは言う。「これらの抽象的な概念を具体的なものに変える。」

消費財から緊急機器に至るまで、あらゆるものの製造やプロトタイプの作成方法に3Dプリンティングが組み込まれるようになるにつれて、持続可能性への懸念は高まる一方である。SustainaPrintのようなツールを使用すると、パフォーマンスを犠牲にしてそのような懸念が生じる必要はなくなる。代わりに、それらは設計プロセスの一部となり、われわれが作るものの形状そのもへの組込がみが可能になる。

共著者でHasso Plattner研究所の教授Patrick Baudischは、「このプロジェクトは重要な疑問に取り組んでいる。リサイクルを目的として材料を収集する目的で、実際にその材料を使用する計画がないのに、その材料を収集することに何の意味があるのか?Maxineは、3Dプリンティング材料リサイクルの理論的/抽象的なアイデアと、このアイデアを関連性のあるものにするために実際に何が必要かとの間のミッシングリンクを提示する。」