Science/Research 詳細

X線で3Dプリント合金の微細構造フィンガープリント解明

December, 5, 2023, Ithaca--コーネル大学の研究者は、新しいアプローチにより、3Dプリントされた金属合金に微細構造が現れる方法を調べた:研究チームは材料の印刷中にX線を照射した。

熱機械的変形プロセスが、曲げ、フラグメンテーション、振動などの局所的なマイクロスケール現象をリアルタイムでどのように生み出すかを見ることで、研究チームはそのような性能強化特性を組み込んだカスタマイズされた材料を製造できるようになる。

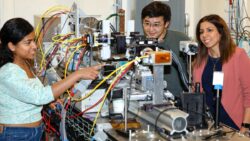

研究グループの論文「Operando X線回折で明らかにされた積層造形における樹枝状変形モード」は、Nature Communications Materialsに掲載された。筆頭著者は博士課程学生Adrita Dass、M.S. ’20。

「われわれは常に処理後にこれらの微細構造を調べるが、事後分析で特性評価のみを行うことでは見逃している情報がたくさんある。今では、われわれには、これらの微細構造の進化が起こりつつあるのを見ることができるツールがある」と、コーネル工学のSibley機械航空宇宙工学部助教授、論文のシニア著者、AtiehMoridiは話している。

「これらの小さなパタンや微細構造がどのように形成されるかを理解できるようにしたい。なぜなら、それらはプリントされた部品の性能に関するすべてを決定づけるからである」

グループは、3Dプリンティング形式に焦点を当てた。ここでは、粉末(この場合、積層造形や航空宇宙産業で広く使用されているニッケルベースの超合金IN625)をノズルを介して供給して、高出力レーザビームで溶融し、冷却して固化する。

実験室で高エネルギーX線にアクセスすることは現実的ではないため、研究者は3Dプリンティングセットアップのポータブルツインを作製し、ウィルソン研究所のコーネル高エネルギーシンクロトロン源(CHEXS@CHESS)の高エネルギーX線科学センターに持ち込んだ。

この施設では、この種の3Dプリンティング実験はこれまで実施したことがなかったため、現在ペンシルバニア州立大学助教授、CHESSビームライン科学者のDarren Paganは、研究者と協力して、プリンタのセットアップを施設の実験ハッチの1つに統合した。CHESSチームはまた、可燃性粉末とともに高出力レーザを操作するための重要な安全プロトコルを開発した。

FASTビームラインでの実験では、集束X線ビームがハッチに送られ、加熱、溶融、冷却される際にIN625を通過した。プリンタの反対側にある検出器は、材料と相互作用するX線に起因する回折パタンをキャプチャした。

「これらの回折パターンがどのように形成されるかにより、材料の構造に関する多くの情報が得られる。これらは、処理中の材料のヒストリーをキャプチャする微細構造のフィンガープリントである。相互作用とその原因により、様々なパタンが得られ、それらのパタンから、材料の構造を逆算できる」(Moridi)。

通常、研究者は回折データを分析するために回折データの量を統合しようとするが、Moridi、Dassと博士課程学生、共著者のChenxi Tian、M.S. ’22は、より困難な作業を引き受け、生のディテクタ画像を調べた。Moridiによると、このアプローチに要する時間と労力は多かったが、IN625がどのように形作られたかについてのより豊富で総体的な全体像が得られ、「ほとんどの場合、われわれが見逃しているユニークな特徴」が明らかになった。

グループは、ねじれ、曲げ、断片化、同化、振動、樹状突起間の成長など、プロセスの熱的および機械的効果によって作さらた主要な微細構造の特徴を特定した。

研究チームは、その方法が、ステンレス鋼、チタン、高エントロピー合金などの他の3Dプリント金属、または結晶構造を持つ任意の材料システムに適用できると見ている。

この方法は、より頑丈な材料の開発にも役立つ。たとえば、レーザビームをパルス化すると、結晶内の断片化が増加し、結晶粒子のサイズが小さくなり、材料が強くなる。

「最終目標は、特定用途の特定の合金に使用できる最高の材料システムを実現すること。処理中に何が起こっているかがわかっている場合は、材料の処理方法を選択できるため、それらの特定の機能を利用できる」(Dass)。